高耐久性和超低空洞率

传统的高可靠性焊膏由于其合金特性而存在出现空洞的问题。

然而,KOKI 的新助焊剂技术实现了前所未有的超低空洞焊点和高耐久性焊料合金。

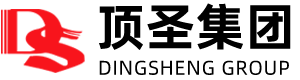

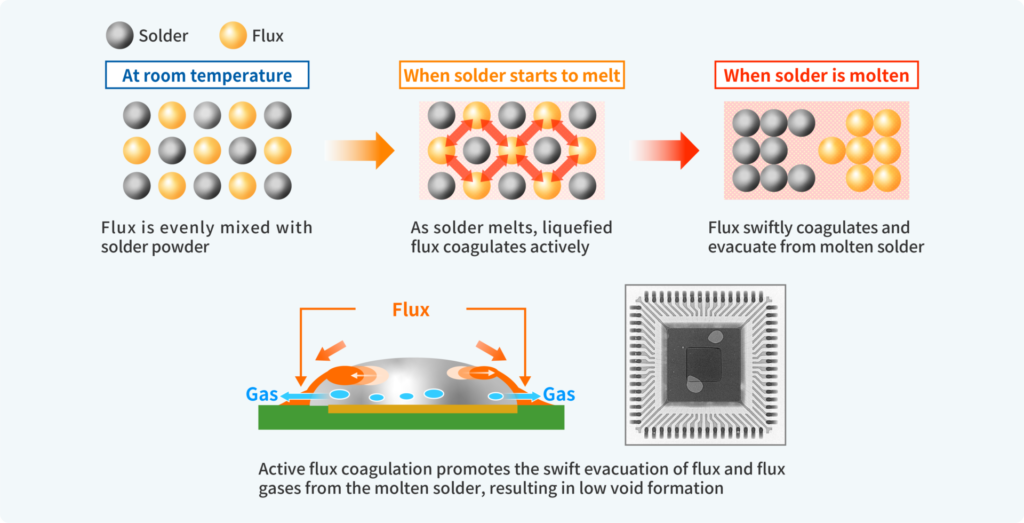

G850助焊剂可以通过助焊剂凝固快速释放潜在的空洞,以帮助减少高可靠性焊膏的空洞。

它还显著提高了耐热性,以提供更高的回流曲线灵活性。

■熔剂凝固技术

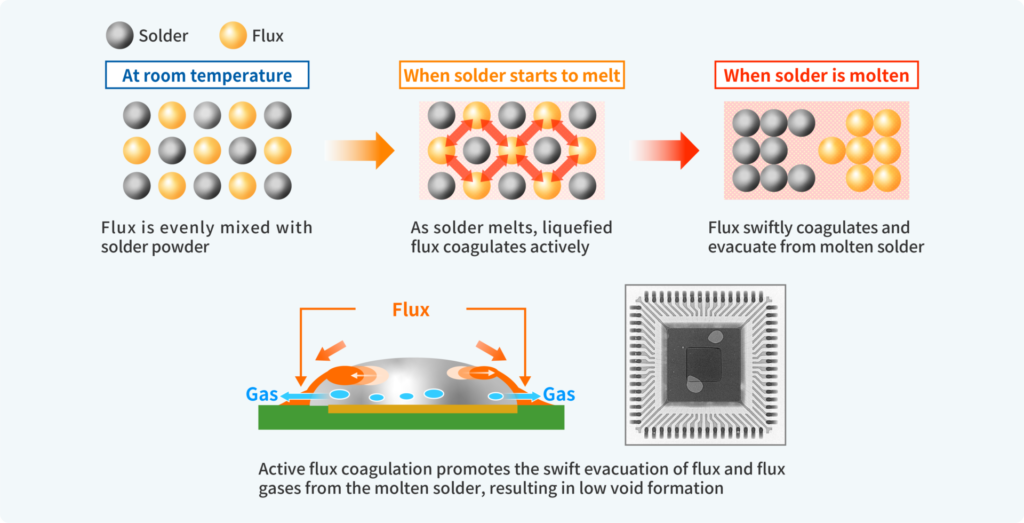

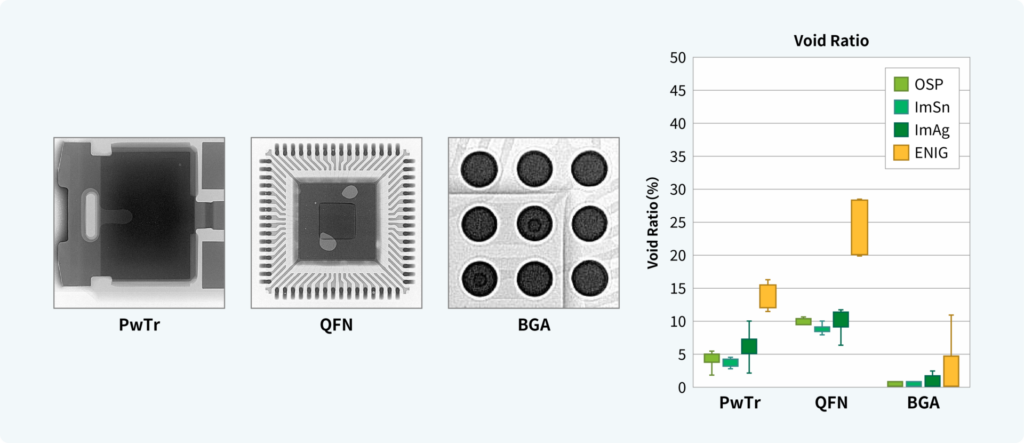

无论组件尺寸和表面光洁度(OSP、ImSn、ImAg 和 ENIG 等)如何,均具有稳定的超低空洞性能

新型助焊剂气体释放技术,可实现熔化焊料中气体难以释放的底电极元件的超低空洞焊点。

无论元件尺寸或 PCB 焊盘表面光洁度如何,它都能确保同样稳定的焊接质量。

■不同组分的排空结果

可靠性需求不断增加

汽车或工业设备用电气产品中的 PCB 暴露在温差很大的恶劣工作环境中,在某些情况下,SAC305 焊料合金无法提供足够的可靠性。

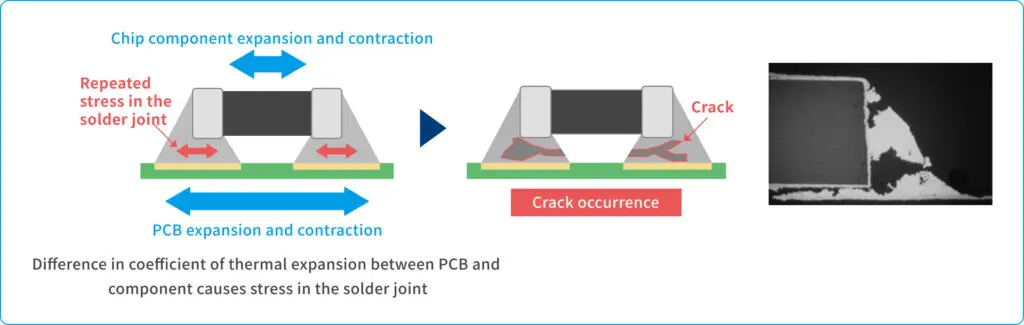

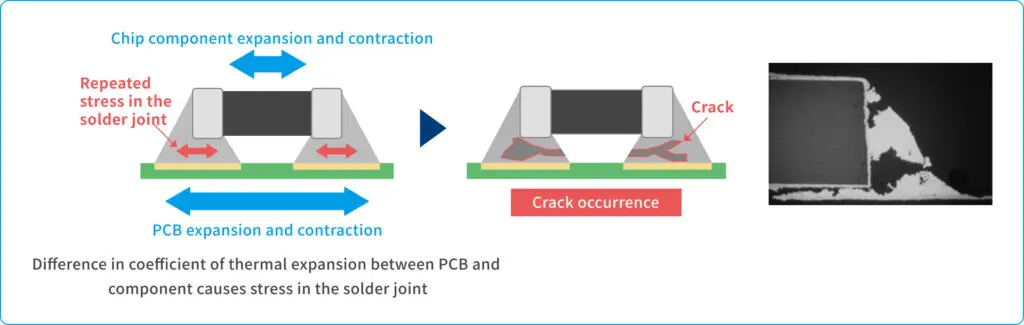

由于元件和 PCB 的膨胀和收缩,温度循环会导致焊点中产生应力,而应力会导致焊点开裂。

因此,需要一种能够承受热循环应力的焊料合金。

■芯片元件焊点热循环诱发裂纹机理示意图

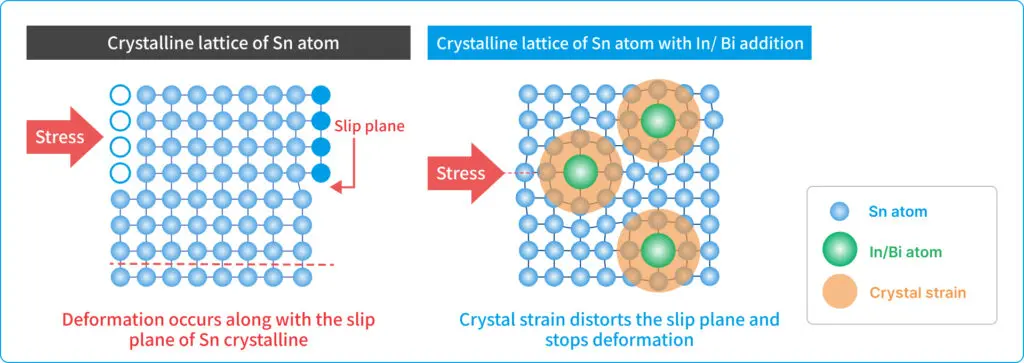

通过添加 In 和 Bi 实现合金强化(固溶强化)

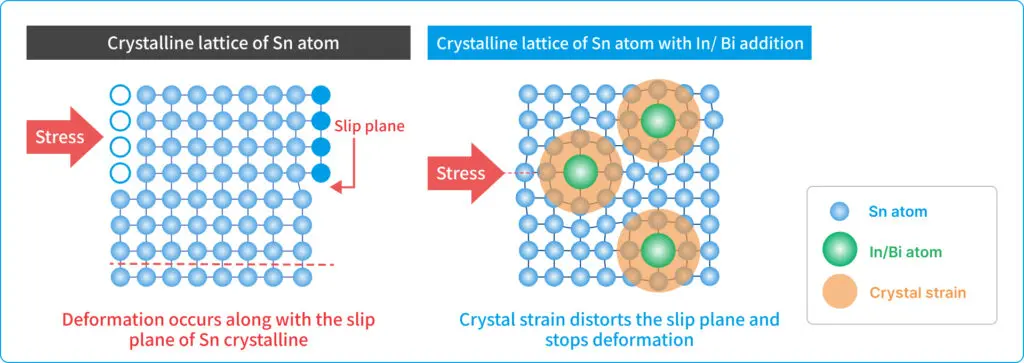

位错(晶体结构不规则)发生在包括锡(Sn)在内的金属中,锡是焊料的主体材料。

位错最终会导致焊点塑性变形和开裂。Bi和In不会与Sn形成化合物,而是会取代Sn原子的晶格位置(形成固溶体)。

由于Bi和In的原子半径明显大于Sn,它们在基质内形成扭曲,从而阻止位错的传播和积累。

此外,该合金的熔点比SAC305低,可降低回流过程中对元件的热应力。

■固溶强化图像(应力处理后)

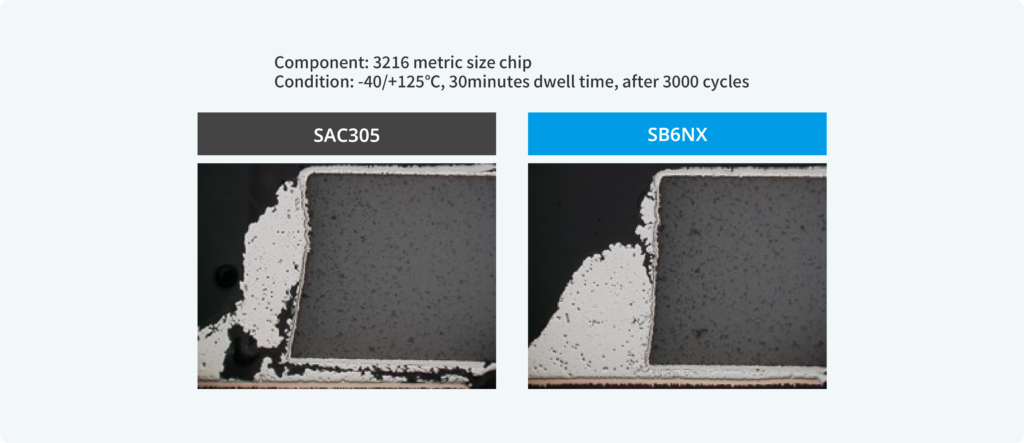

防止热循环应力导致开裂

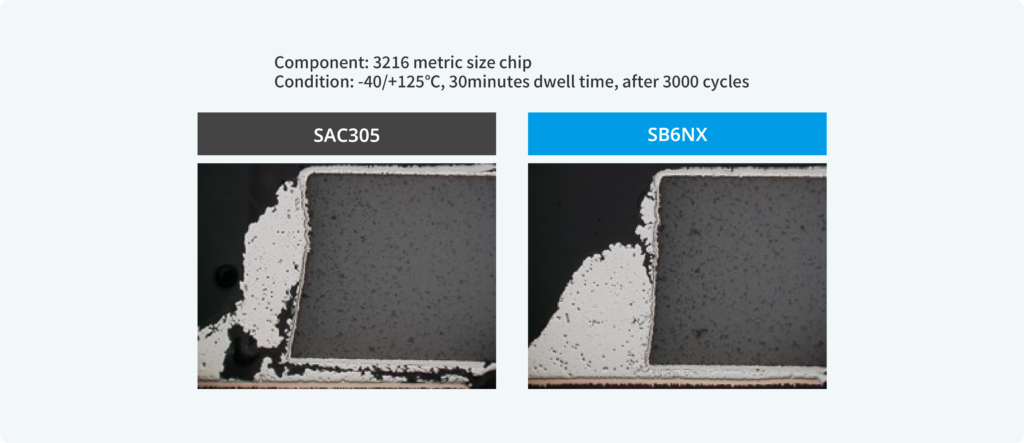

固溶强化具有很高的抗热疲劳性能,即使在恶劣的温度条件下(例如-40˚C~+125˚C)也不会失效。

抗热疲劳性有助于延长汽车电子产品的寿命,因为汽车电子产品的故障可能会导致安全问题,而对于工业设备而言,产品的使用寿命也有望更长。

■热循环试验后焊点横截面(焊盘表面处理:ENIG)

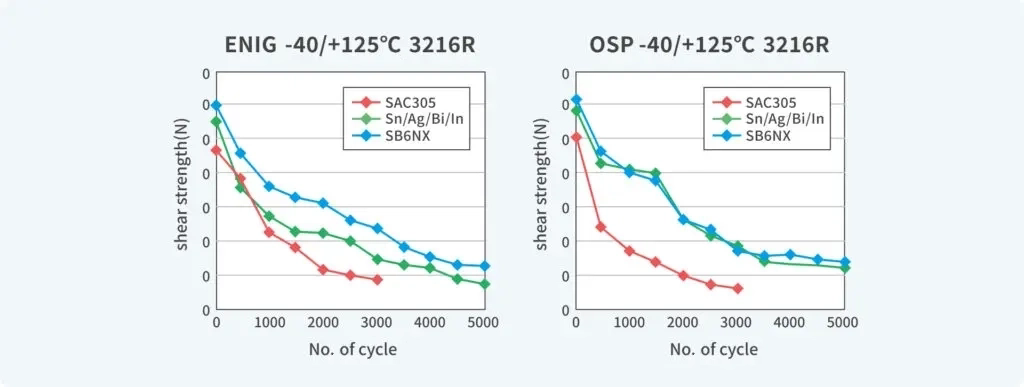

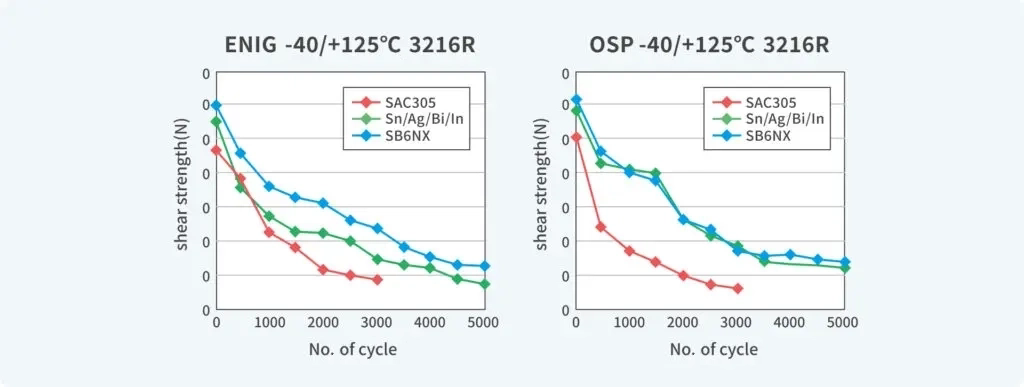

■T/C后应力强度

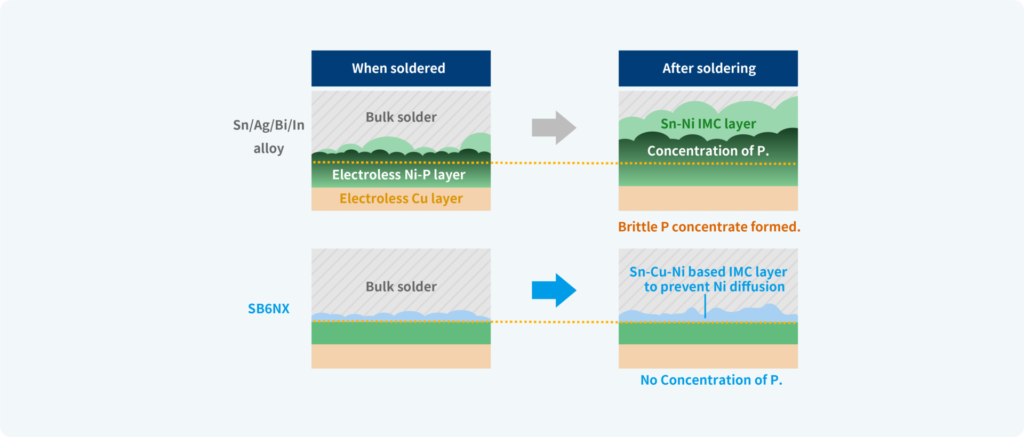

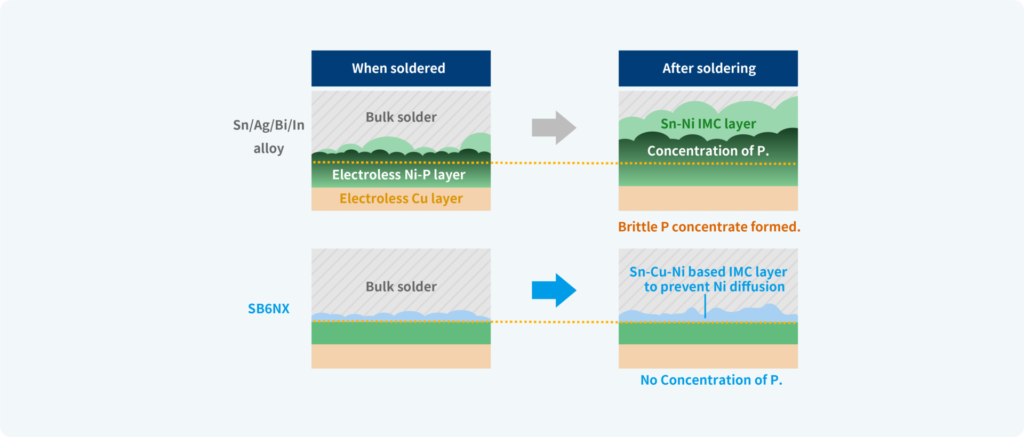

与 ENIG 表面焊盘兼容

Sn-Ni 基 IMC 层在 ENIG 饰面焊盘(焊盘的 Au 镀层)中生长,并形成富磷 (P) 层,使焊点界面变脆。

SB6NX焊料合金中含有与Ni相容性较高的Cu,能形成阻挡层,防止Ni扩散。

因此,SB6NX焊料与ENIG饰面焊盘的组合可以获得与OSP饰面焊盘相当的接头可靠性。